ノヴァンタのアプリケーション・エンジニアは、レーザー・マーキング・マシンの大手メーカーと提携して、プラスチック製の携帯電話フレームに「プレミアム」メタリック仕上げを施す新しいレーザー・マーキング・システムを開発しました。 これらの携帯電話のフレームには光沢コーティングが施されています。これは通常、Alberdingk UC 90やPrimal HG 1000のようなポリウレタン/アクリル・ハイブリッドであり、一般的なレーザー波長にさらされると溶融して変形します。 解決策を見つけることは、携帯電話メーカーにとって、使いやすさを向上させる可能性がある一方で、大幅なコスト削減のポイントになる可能性があります。

- Material Cost Reduction - plastics are easier to source and molding cases is far less expensive than stamping and cutting

- Weight Reduction - significant savings in users “feel-in-hand” to shipping costs from manufacturer to retailer to end user

- Improved Usability - adding a textured surface, increases the user’s grip to prevent slipping

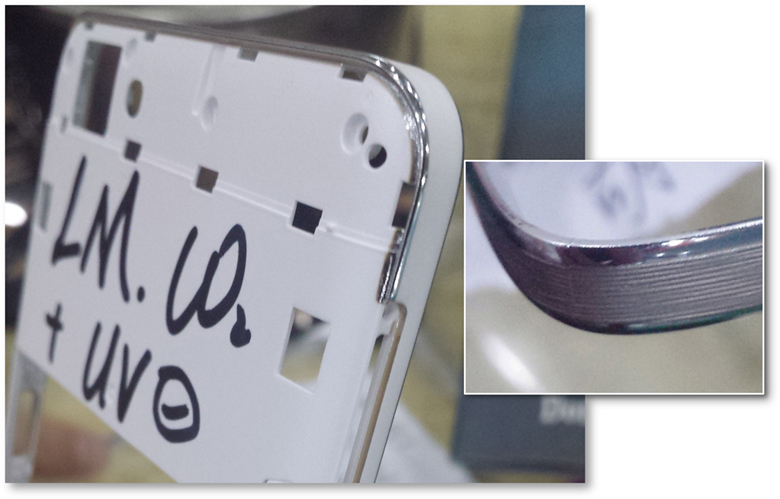

金属製の携帯電話ケースの品質の外観をプラスチック製のケースと一致させるには、高度に研磨された「クロムのような」エッジと平らな面のつや消しサテン仕上げの2つの異なる仕上げが必要でした。 プラスチック製の携帯電話のフレームには釉薬コーティングが施され、ノヴァンタのアプリケーション・エンジニアは、下にあるベース・プラスチックに影響を与えずに光沢コーティングに影響を与えると、マークの金属的な外観が向上し、耐久性が向上すると判断しました。

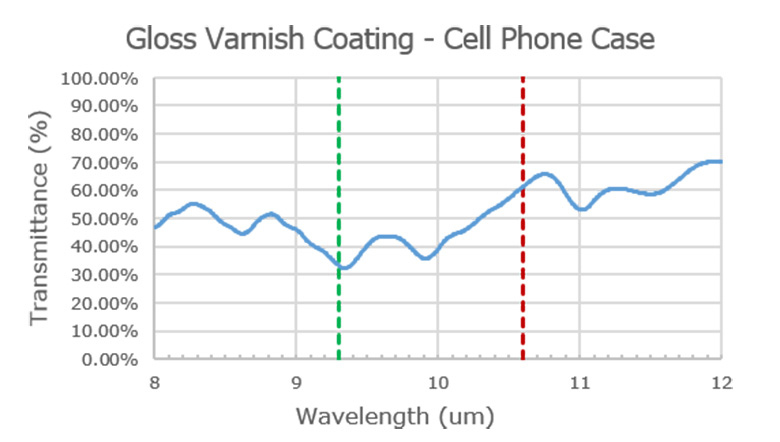

最初の技術的な課題は、適切なレーザー波長を見つけることです。 分光計を使用して透過データを測定するSynradのアプリケーション・エンジニアは、データを曲線上にプロットして、最適な波長を決定しました。

透過率曲線は、9.3μmのレーザーの透過率が、より一般的な10.6μmレーザーよりも25%少ないことを示しています。 より低い伝送速度により、ノヴァンタのSynradレーザーは、下にあるベース・プラスチックへの損傷を回避しながら、光沢コーティングを高速で軽くマーキングすることができます。

9.3μmを特定することが重要でしたが、ノバンタは低出力オプションを含む9.3μm波長のSynradブランドのレーザーをいくつか提供しているため、ここでテストは終了しませんでした。 より高い生産スループットを達成するために、ノヴァンタのアプリケーション・エンジニアはti100pレーザーを推奨しました。 100ワットの電力と9.3μmの波長を組合わせることで、最大のスループット速度を実現しながら、光沢コーティングの適切なテクスチャリングと研磨が保証されました。 プラスチック製の携帯電話のフレームを高品質の金属のような仕上げで仕上げる場合、9.3μmの波長と広い周波数範囲のti100pは、磨かれたクロムのような仕上げと柔らかなつや消しの金属仕上げの両方を提供します。